Новые технологии военного производства на Каменском заводе в начале XIX века

Начало XIX в. ознаменовалось для России целой серией войн с Францией, Швецией, Турцией и Персией. Однако задуманный Петром I как арсенал империи, Урал к началу XIX в. не выполнял своего предназначения, осуществляя главным образом выпуск сугубо мирной продукции. Из 8 млн. пудов чугуна, выплавлявшегося уральскими домнами, более 5 млн. переделывалось в различных сортов и отправлялось за рубеж. В 1802-1804 гг. экспорт уральского железа составлял 2210 тыс. пудов. Из оставшихся 3 млн. пудов чугуна большая часть также экспортировалась из слитках («штыках») и только небольшое количество этого металла производства «припасов» — колес, шестерен, валков, сковород, чанов и т.д.

Военное к началу XIX в. осуществлялось лишь на некоторых из 28 казенных заводов, работавших Урале. С 1804 г. большинство уральских казенных горных заводов данного обстоятельства не выполняли военные заказы. Этот завершить к 1806 г., но жизнь вносила свои коррективы и задуманное

совершенно особую экономике страны, так как учреждались и словам крупного статистика К. И. Арсеньева, «не для государства». На Каменском заводе осуществлялось производство артиллерийских боеприпасов.

В 1809 г. вышел указ о возобновлении военного производства на уральских казенных заводах, так как производство артиллерийских орудий на Каменском заводе не удовлетворяло возрастающих потребностей армии. В 1810-1817 гг. на заводе было отлито 1527 орудий, на 200 меньше, чем требовалось. Причина крылась в слабости энергетической базы завода, в плохом состоянии оборудования. В 1819 г. отливка орудий здесь была прекращена, однако в середине 30-х гг. XIX в. возобновилась.

В начале XIX в. международная обстановка накалялась. Россия вступила в войну с Ираном и Турцией, нарастала угроза серьезного военного столкновения с наполеоновской Францией. Это обусловливало увеличение потребности армии в вооружении и боеприпасах. Определенные надежды в решении этой проблемы правительство возлагало на Урал и высказывало серьезную тревогу по поводу медленных темпов реконструкции его заводов, непосредственно влиявших на оперативность и качество выполнения военных заказов. В частности, в 1809 г. Горный департамент Министерства финансов, в ведении которого находилась уральская горнозаводская промышленность, требовал от Пермского горного правления донести, «окончено ли предположенное для отливки снарядов устройство», поскольку «о том донесения нет, а между тем исчисленные на устройство означенных заводов суммы ежегодно ассигнуются и отпускаются».

Дальнейшее обострение военно-политической обстановки окончательно утвердило в правящих кругах России мнение о том, что в восточных районах страны необходимо строительство новых военных заводов, способных значительно увеличить поставки вооружения в действующую армию, и в первую очередь ручного огнестрельного и холодного оружия. Удобнее всего эти заводы было создавать на Урале, уже располагавшем системой управления казенными металлургическими предприятиями, производившими качественное сырье и имевшими квалифицированные кадры, способные в короткий срок наладить производство оружия.

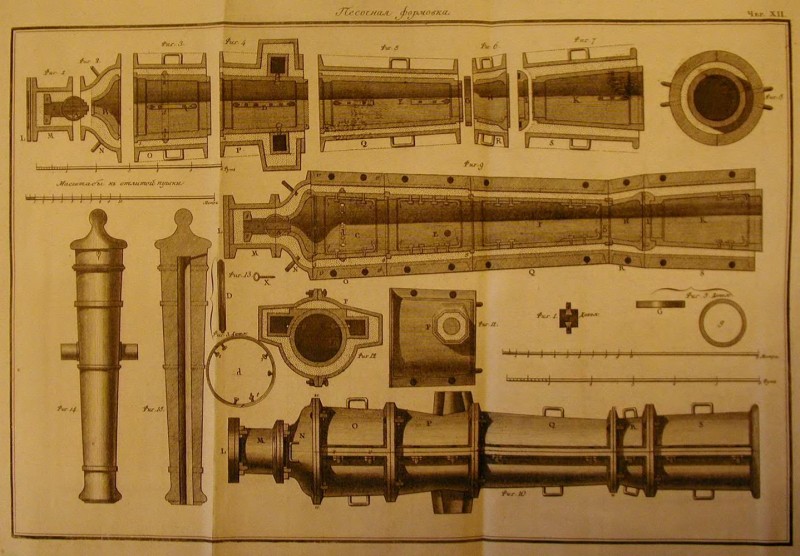

В начале XIX в. внедряется способ производства орудий, разработанный французским ученым Г. Монжем, труд которого был переведен на русский язык в 1804 г. Процесс изготовления орудия включал в себя формовку, отливку, сверление канала ствола, наружную обточку и окончательную ручную отделку. С 1804 г. орудия стали изготавливаться по чертежам, выгравированным в натуральную величину на медных досках. По этим чертежам изготавливали модели орудий. В XVIII в. модели делали из глины, позже — из сухого дерева. По способу Монжа модель изготавливалась из бронзы или чугуна и состояла из двух продольных частей, разделявших орудие как бы на две половины. Каждая половина поперечно делилась на шесть отдельных, плотно пригнанных одна к другой частей. Модель давала очертания ствола пушки и литейной прибыли. По причине усадки чугуна при остывании модель изготавливалась несколько длиннее настоящего размера орудия, а в диаметре так, чтобы по окончании отливки он превышал настоящий, поскольку излишек снимался при обточке орудия. Формовка производилась в чугунных опоках, тоже сборных, поперечные сечения которой соответствовали отдельным барабанам модели. Так как опока имела еще и разрез по осевой линии, то общее число частей, из которых она состояла, было равно 12. Они соединялись между собой посредством болтов. В качестве формовочного материала употреблялся обычно речной песок, смешанный с шерстью. Формовка производилась вертикально снизу вверх, модель и опока постепенно наращивались. После набивки опок модель вынимали, давали формам просохнуть и смазывали их специальными чернилами, состоявшими из сажи, огнестойкой глины и воды. Затем специальным шилом протыкали в форме отверстия для выхода газов, образующихся при литье, чтобы в орудии не образовывались раковины. На формовке орудия, в зависимости от его величины, было занято от 5 до 9 человек. Процесс продолжался 12 часов. Готовые формы отправляли в сушилку на суток, затем снова смазывали чернилами. Собранную опоку с помощью крана опускали в литейный чан, где с помощью отвеса и распорок ее приводили в строго вертикальное положение, на что уходило до 6 часов. От печи проводилась бороздка к резервуару, сложенному из кирпича и обмазанному внутри глиной. От резервуара к литейному чану проводился желоб из листового железа, в конце которого имелась воронка, установленная перпендикулярно середине орудия. В местах соединения борозды с резервуаром и резервуара с желобом и воронкой устанавливались железные заслонки для регулирования притока чугуна. Для отливки 3-пудовой пушки требовалось 750-780 пудов чугуна, 36-фунтовой — 500-540 пудов, 24-фунтовой пушки и 1-пудового единорога — 350-380 пудов, 1/2 пудового единорога — 220- 250 пудов. Во время заполнения формы рабочие наблюдали, чтобы металл лился тихо и непрерывной струей, не касаясь стен формы. После наполнения формы чугуном ее оставляли остывать на 12-20 часов, в зависимости от величины орудия. Затем разнимали части опоки и, обмотав орудие канатом, поднимали его наверх, очищали от формовочного песка и отвозили на заводскую площадь, где давали окончательно остыть.

Остывшее орудие поступало в сверлильный цех, где на специальном станке сначала отрезали литник (литейную прибыль), а затем сверлили канал ствола и производили его наружную обточку. На станке в движении находился сам ствол, а сверло, закрепленное на специальной тележке, наезжало на него. Сверление пушек и единорогов производилось тремя сверлами: сначала проходным и делавшими 4-6 оборотов в минуту, затем гладильным, делавшим 2 оборота в минуту. В мортирах, кроме того, еще несколькими сверлами высверливалась камера для порохового заряда, так называемый «котел». Со второго сверления начиналась одновременная обточка ствола снаружи. Цапфы (выступы, которыми ствол орудия крепился к лафету) обрабатывались на особом станке, где ствол закреплялся уже неподвижно, а во вращении находился рабочий инструмент. Поверхность орудия между цапфами обрабатывалась вручную. После этого несколькими сверлами сверлилось запальное отверстие. Все эти операции занимали 34 дня.

Затем орудия испытывали: каждая пушка и единорог проверялись двумя усиленными и одним боевым выстрелами, мортира — двумя боевыми. С 1846 г. условия приема орудий ужесточились. Теперь из каждых 25 орудий бралось одно и испытывалось десятью усиленными выстрелами. Если оно их выдерживало, то вся партия испытывалась общей пробой (два усиленных и один боевой выстрелы); если же не выдерживало, то выбирались еще два орудия и подвергались также десяти выстрелам. Если хотя бы одно из них разрывалось, то вся партия шла в брак. Выдержавшие пороховую пробу орудия подвергались водяной пробе, для чего их ставили вертикально жерлом вверх и, налив воду, оставляли под грузом на 6 часов. Если после этого наружная поверхность орудия была влажная, значит, в нем имелись микроскопические трещинки и его браковали. Принятые орудия клеймились и отправлялись на склад.

В 1809 г. вышел указ о возобновлении производства военной продукции на уральских казенных заводах. Так как мощность Каменского завода не удовлетворяла возросшие потребности в артиллерии, в 1810 г. было решено провести опыты по отливке орудий на Верхне-Туринском заводе Гороблагодатского горного округа. Все работы проводились специально присланными мастерами Каменского завода. Первая партия орудий, отлитая на Верхне-Туринском заводе в мае 1812 г., оказалась крайне некачественной. Из 36 орудий, произведенных верхнетуринскими мастеровыми, только 2 более или менее соответствовали необходимым стандартам и были приняты на вооружение армии «по крайней нужде». Всего за 1812-1816 гг. здесь было отлито 586 орудий, 212 из которых, т. е. 36 %, были отбракованы при приемке. Причина брака заключалась в том, что на доменном оборудовании завода из тугоплавкого гороблагодатского магнитного железняка было невозможно выплавить чугун необходимого качества. В результате металл получался крупнозернистым, что приводило к разрыву орудийных стволов при стрельбе. Низкое качество выпускаемой продукции не удовлетворяло военное руководство, и в 1817 г. отливка орудий на Верхне-Туринском заводе была остановлена.

Каменский завод тоже получал правительственные заказы на производство пушек. Однако слабая энергетическая база завода и устаревшее оборудование не позволяли выполнить их в полном размере. В начале XIX в. заводское начальство предприняло ряд мер для устранения причин производства некачественной продукции и внедрения новых технологий. К 1810 г. на заводе успешно применялся новый способ сверления стволов орудий и труб при помощи закаленных чугунных сверл и резаков. В 1811 г. на Екатеринбургской механической фабрике были изготовлены железные винты, которые на Каменском заводе применялись для заделывания раковин в стволах орудий.

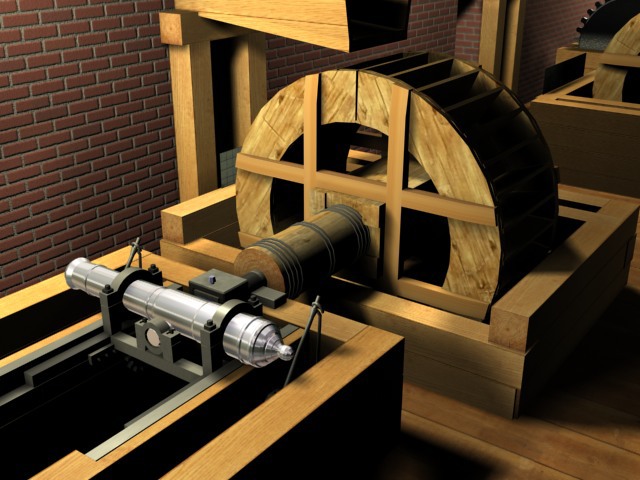

Уральские горные инженеры и мастеровые много сделали для совершенствования производства чугунных орудий. Сложной была обточка цапф. Она велась вручную, на что одному рабочему требовалось 5-6 дней. В 1811 г. управитель Нижне-Исетского завода И. П. Подоксенов построил на этом заводе машину для обточки цапф, приводимую в движение водяным колесом. Машина обрабатывала три пушки в сутки.

В 1812 г. мастеровой-сверлильщик Нижне-Исетского завода Я. Зотин отлил 3-фунтовую пушку «из железа наподобие стали». Пушка была дешевле аналогичной чугунной. За свое изобретение Зотин был награжден золотой медалью, но его пушка, прообраз стальной артиллерии, не была принята на вооружение. Производство орудий с гладкой поверхностью ствола, не нуждавшихся в обточке, было налажено под руководством горного инженера А. А. Грамматчикова, бывшего управителем Каменского завода.

Накануне и в период Отечественной войны 1812 г. вновь увеличилось производство артиллерийских орудий. В 1810-1817 гг. заводчане отлили 1527 орудий, т. е. на 200 орудий меньше требуемого, да и качество продукции оставляло желать лучшего. В армию завод поставил 1415 годных орудий, не считая бракованных, оставшихся на предприятии. Однако, несмотря на нововведения, завод регулярно не справлялся с данными ему государственными заказами, и начиная с 1819 г. отливка орудий на нем была прекращена.

Объективности ради следует отметить, что в период войн с наполеоновской Францией отлитые на Урале артиллерийские орудия в боевых действиях задействованы не были. Однако чугунные пушки, сработанные уральскими мастерами, в значительной мере способствовали усилению огневой мощи русских крепостей и береговых батарей.