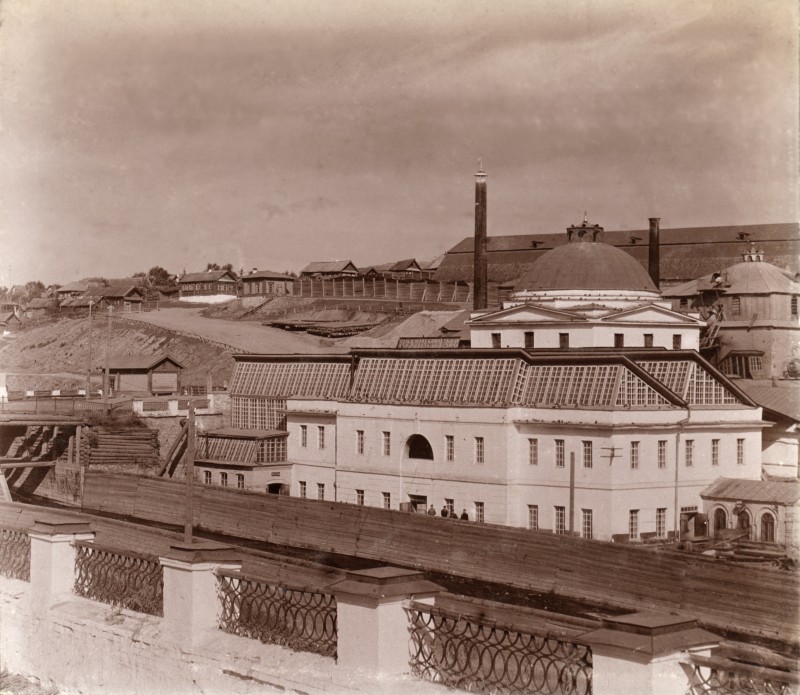

Каменский завод накануне отмены крепостного права

К началу Крымской войны в крепостях, для вооружения которых работали уральские заводы, недоставало 1586 орудий. Казенная горнозаводская промышленность оказалась неспособной перевооружить крепости новыми типами орудий, в частности бомбовыми пушками. Так, в сильнейшей русской крепости Кронштадте в 1853 г. из 1307 орудий, полагавшихся по штату, в наличии было 908. Среди них — только 44 бомбовые пушки. В Севастополе из 887 штатных орудий на бастионах реально находилось 610, среди которых бомбовые пушки составляли всего 28 единиц.

Таким образом, русская крепостная и береговая артиллерия к началу Крымской войны оказалась недоукомплектованной, что не могло не сказаться на ходе военных действий.

За все время Крымской войны уральские горные заводы смогли отправить на театр боевых действий всего 43 орудия, в то время как из строя выбыло 900.

Большой проблемой, стоявшей перед военным производством на Урале, было обеспечение его топливом. Курени в большинстве случаев находились за 15-30 верст от завода. Особенно бедна была лесом дача Каменского завода. К середине XIX в. лесом в ней было занято лишь 1/3 площади, курени находились в 50-100 верстах от завода. В условиях недостатка древесного топлива, истребления лесов в конце 1840-х гг. на казенных заводах Урала проводится серия опытов по совершенствованию углежжения. Внедряется так называемый тирольский способ, который давал большее количество угля хорошего качества. Внедрение распиловки леса улучшило систему заготовки древесины. Однако активная интенсификация производственных процессов в заготовке сырья и топлива началась на казенных заводах лишь в 50-е гг. XIX в. с последующим развитием в пореформенные десятилетия.

Крайне затрудняла военное производство скудная энергетическая база уральских заводов. Производство не могло быть расширено за счет увеличения количества машин более того числа, которое позволял установить потолок энергии, обеспечивавшейся плотиной. Осуществить это можно было только отказавшись от полного цикла работ на каждом из заводов в отдельности. Так, обработку части каменских орудий производили на Нижне-Исетском заводе. Подобный разрыв производственного цикла вызвал дополнительные транспортные расходы. Главной причиной недостатка воды являлись не погодные условия, а плохое состояние гидротехнических сооружений. В отчете «О положении частных и казенных горных заводов хребта Уральского» за 1836 г. читаем: «Большая часть заводов страдает от недостатка воды, что должно приписать исключительно дурному устройству прудов и плотин, беспрестанной растрате воды от дурного устройства ларей, водяных колес меховых цилиндров, воздуходувных труб».

Проблемой являлась и транспортировка военной продукции. Доставка орудий, боеприпасов и холодного оружия к месту назначения осуществлялась за счет горного ведомства, стрелкового оружия — за счет военного. Зимой на санях военная продукция доставлялась на казенную Уткинскую пристань Екатеринбургского округа. Караван, как уже указывалось выше, отправлялся обычно весной, в апреле-мае. Часто осенью приходилось снаряжать дополнительный караван, так как весенний не мог забрать все грузы и часть их оставалась на пристанях. Орудия и боеприпасы отправлялись на окружные склады в Петербург, Калугу, Дубовку (под Царицын). Доставка их из складов в крепости, арсеналы и артиллерийские парки осуществлялась уже за счет военного ведомства. За его же счет орудия и боеприпасы доставлялись сухим путем в Омск и Оренбург.

Не меньшую трудность представляла доставка военных грузов до пристани. Настоящим бедствием для возчиков была ранняя оттепель — подводы вязли в грязи. Неудивительно, что стоимость доставки орудия на пристань составляла примерно 1/3 стоимости доставки его с пристани до места назначения по воде.

Каменский завод, впрочем как и все казенные заводы, находился под мелочной опекой военного и горного ведомств. Так, в оружейном производстве изменения в ходе работ и введение новых приспособлений могли быть разрешены высшим начальством только на основании представления инспектора оружейных заводов. Главное, что требовалось от заводской администрации, это всемерная экономия казенных средств. Также заводское начальство обязано было обеспечивать работой всех прикрепленных мастеровых, поэтому оное не стремилось к введению машин, которые высвобождали рабочие руки.

В 1860 г. офицером Генерального штаба полковником X. Мозелем было составлено описание Каменского завода. По его словам, собственно заводское производство завода в это время разделялось на четыре главных цеха: чугуноплавильный, чугунолитейный, пушечно-литейный и пушечно-сверлильный.

Чугуноплавильное производство имело две доменные печи. Для вдувания воздуха в доменные печи было устроено деревянное, полуналивное колесо силой в 30 л. с., с четырьмя цилиндрами. На случай недостатка воды в заводском пруду имелись паровые мехи, состоящие из цилиндров, приводимых в движение паровой машиной в 35 л. с. Машина эта могла создавать давление в 3 атм, имела два паровых котла системы Вульфа, из которых один находился в действии, а другой был запасным; у каждого котла имелось по два кипятильника. Котлы эти соединились с двумя горизонтальными паровыми цилиндрами, устроенными по системе Пена .

По доменному производству постоянно в действии была одна доменная печь. Другая же действовала только во время ремонта первой. Суточная выплавка чугуна была непостоянной — от 350 до 540 пудов. В отливку употреблялись серые бурые железняки, содержащие 39,2% металла. Годовая выплавка чугуна составляла до 160 тыс. пудов. На выплавку одного пуда чугуна требовалось 2 пуда 23 фунта руды, две решетки угля и 10,25 фунтов флюса. Для производства доменной плавки использовался древесный уголь первого разряда, полученный из березовых и сосновых дров.

В 1860 г. при Каменском заводе состояло казенных мастеровых и урочнорабочих 4093 человека, из них употреблялось действительно в заводских работах 889 человек. Из этого числа работало («задолжалось») ежесуточно в течение года по доменному производству: мастеровых и подмастерьев — 5, рабочих (мастеровых) — 16, пеших урочнорабочих — 18 человек.

Уроков по суточной выплавке чугуна не существовало, так как ход выплавки во многом зависел от случайных обстоятельств — изменений погоды, силы вдуваемого воздуха, напора воды на водяное колесо и проч., а более всего от качества чугуна, на который велась плавка. Средним числом суточная выплавка чугуна составляла 456 пудов.

Чугунолитейное производство заключалось в отливке крупных и мелких вещей для казенных заводов Екатеринбургского округа — валков, молотов, наковален, досок для кричных горнов, стульев, вещей для механической фабрики и в отливке снарядов. Отливка вещей и снарядов производилась из доменных печей или из двух вагранок. Собственно для производства формовки и отливки вещей служили литейный двор, располагавшийся рядом с доменной печью, и две формовые фабрики. Для отливки крупных вещей имелось два чана и шесть деревянных кранов. Просушка подготовленных для отливки форм осуществлялась в двух специально построенных сушильных печах.

Отливка вещей и снарядов производилась из доменных печей или вагранки. В вагранке переплавлялось 260 пудов чугуна в сутки. На каждые 28 пудов чугуна расходовался один короб угля. При этом из каждого пуда чугуна терялось угара 10 фунтов (25 %). Вагранка действовала в течение года только несколько месяцев и то непостоянно, в зависимости от количества поступивших заказов на снаряды.

По литейному производству «задолжалось» средним числом: один мастер, один подмастерье и 60 мастеровых. Один формовщик должен был наформовать и отлить грубого литья из чугуна 16 пудов в день или наформовать, с приготовлением сердечников, отлить, очистить и сдать годных снарядов 2 пуда в день, припасов чистого литья — до 3 пудов.

Пушечно-литейное производство состояло в отливке орудий разных калибров. Цех этот Х. Мозель назвал временным, потому что работы в нем производились только тогда, когда из военного министерства поступал заказ на изготовление партии орудий или же на отливку опытных образцов для проведения испытаний. В этом цехе были установлены четыре отражательные печи с двумя дымопроводными трубами, чан для отливки орудий и валков, а для просушки наформованных опок устроены две сушильные печи. Отливка орудий производилась из отражательных печей, нагревавшихся просушенными дровами. На проплавку 100 пудов чугуна употреблялись 3 кубические сажени просушенных сосновых дров. Для отливки орудий использовался чугун собственного производства, доменный, мягкий, с добавлением 30 % гороблагодатского чугуна, выплавленного из магнитных руд. При переплавке потери металла («угар») составляли до 4 фунтов с пуда. В каждой печи можно было переплавлять за один раз до 350 пудов чугуна, но для отливки орудий делали насадки не более 230 пудов, т. е. возможности печи использовались не на полную мощность. На переплавку этого количества требовалось до 6 часов времени. На отливке пушек использовался труд — по мере надобности — одного мастера, одного подмастерья и пяти рабочих. Мастеровые работали по здельной плате с орудия.

На пушечно-сверлильном производстве происходило сверление орудий, обточка их, разрезание на части негодных орудий для последующей переплавки, а также обточка прокатных валков и проч. Цех этот состоял из двух фабрик, в которых было установлено 17 пушечносверлильных станов и два стана для обточки цапф. Все станы приводились в движение паровой машиной в 45 л. с., устроенной по системе Пена. В случае же полноводия заводского пруда станы приводились в движение турбиной в 25 л. с., устроенной по системе Фурнерона. Кроме того, для очистки в каналах орудий царапин и кругов, остающихся после сверления, имелась 4-сильная паровая машина, приводившая в движение особый привод. По пушечно-сверлильному производству «задолжались» в среднем один мастер, один подмастерье и 20 рабочих. Уроков по этому производству не существовало.

В 1860 г. на Каменском заводе было выплавлено чугуна в разных видах 179 647 пудов, отлито припасов — 18 210 пудов, снарядов — 24 пудов, орудий — 2142 пуда. Всего 224 тыс. пудов.

«Ценность» годового производства составляла 61 340 руб. Относительно «ценности» изделий X. Мозель заметил, что чугун для Олонецких заводов отпускался по 17,5 коп., а для Нижне-Исетского завода и для своего производства ценился в 9,5 коп. серебром. Чугунные припасы для казенных заводов отпускались по 35 коп., снаряды — по 84 коп., орудия — по 91,5 коп., припасы же для собственного употребления, по цеховым расходам — без наложения накладных расходов.

Каменский завод, по словам X. Мозеля, занимался приготовлением передельного чугуна для Нижне-Исетского и Олонецких заводов, припасов для собственного употребления, для Екатеринбургской механической фабрики и прочих уральских заводов, орудий и снарядов для военного и морского ведомств. На вольную продажу никаких изделий не приготовлялось. Отправка с Каменского завода до Уткинской пристани производилась сухим путем зимой и далее по рекам Чусовой и Каме в общем караване. За перевозку чугуна и припасов до Нижне- Исетского завода и города Екатеринбурга платили вольнонаемным возчикам от 3 до 5 коп. серебром, за перевозку орудий до Уткинской пристани — 15 коп., а снарядов — 8 коп. за пуд.

Кроме вышеописанных главных производств на Каменском заводе действовали еще и вспомогательные цеха: кузнечный, слесарный, столярный и строительный. В кузнечном и слесарном цехах изготавливалось новое и ремонтировалось старое оборудование и инструменты для главных и вспомогательных производств. Производство в этих двух цехах увеличивалось или уменьшалось, по мере надобности. В среднем же в каждом из этих цехов работали ежедневно 1 мастер и до 40 человек мастеровых. В столярном цехе главным образом делали новые и чинили старые литейные модели, а также вытачивали различные деревянные вещи для главных производств. Число рабочих было неодинаково, в среднем работали ежедневно 1 мастер и 10 мастеровых. Задача строительного цеха состояла в поддержании в рабочем состоянии заводских сооружений — фабричных корпусов, казенных зданий и механизмов, в выделке различного кирпича и проч. Здесь работали ежедневно 1 мастер и 125 мастеровых.

Рудничное производство состояло в добыче разными способами руды. Число используемых в этом виде работ людей зависело от обстоятельств. Так, во время усиления заводских работ рудничное дело сокращалось, и наоборот. В среднем ежедневно на работу выходили 2 мастера, 215 мастеровых и 2 ученика. Работы производились артелями от 3 до 15 человек. Уроки были неодинаковы и зависели от качества руды и наличия пустой породы: в среднем на каждого работника добывалось, поднималось и сдавалось 24 пуда 30 фунтов руды в день. Месторождения железа представляли собой различной величины штоки и гнезда бурого железняка, отчасти глинистого, залегавшего в толщах горного известняка и тянувшихся в направлении с севера на юг. Добыча руды производилась летом открытыми разносами, а зимой — дудками. В последнем случае руды поднимались на поверхность в бадьях, при помощи рудничных валков. Работы велись преимущественно ломом и клином, кайло и порох употреблялись редко. Мастеровые и урочнорабочие, занятые добычей руды, употребляли при этом свои собственные припасы и инструменты, получая от казны по 90 коп. серебром за каждые 100 пудов добытой руды. Для добычи одной кубической сажени сплошной руды в твердом грунте требовалось 25 человек в день, для добычи того же количества руды в слабом грунте — 15 человек, при среднем грунте — 20 человек. При этом не учитывалось, открытыми или внутренними работами производилась добыча. На всех действующих рудниках добывалось в год около 450 тыс. пудов руды.

Мастеровые и рабочие распределялись на работы ежедневно заводским надзирателем по приказанию управителя завода. Работа продолжалась 12 часов, кроме рудников, где время работы зависело от старания рабочих при исполнении уроков. Вольные работы использовались только по перевозке припасов для завода и заводской продукции потребителям.

В 1842 г. на Каменском заводе, в связи с непрерывным действием сверлильных и токарных станков, расход воды в пруду был произведен «до возможной крайности», отчего, равно как и от бывшей в то время летней засухи, заводской пруд значительно обмелел, обнажив местами свое дно. Управитель завода майор Бароцци де Эльс, осматривая обнаженные породы, составлявшие берега пруда, заметил признаки каменного угля в виде прослойки в песчаниках, составляющих пласты правого берега пруда. Немедленно приступили к разведке берегов, для чего воспользовались несколькими сухими колодцами, находившимися на огородах прибрежных жителей. В одном из колодцев на глубине 6,5 сажени был встречен пласт каменного угля толщиной 2,5 аршина, лежащий между песчаниками и сланцевой глиной. Поручиком Шубиным были произведены химические исследования открытого месторождения, которые показали, что уголь горит медленно, едва заметным бледным пламенем, для чего требуется продолжительное и принудительное разжигание, дает слабый жар, после сгорания остается много золы. Был сделан вывод, что его можно использовать только для таких работ, где сильного жара не требуется.

В 1847 г. была открыта Сухоложская каменноугольная копь, находившаяся в 60 верстах к северу от Каменского завода, близ села Сухоложского, отчего и сама копь получила свое название. Разрабатываемый каменноугольный пласт пересекает реку Пышму и проходит в направлении к северу в ближайшую дачу государственных имуществ. Разработка же пласта находится на южном берегу реки Пышмы, на расстоянии от нее около 100 сажен.

X. Мозель в своей работе указывает, что Сухоложский каменный уголь принадлежал к углям тощим и поэтому давал кокс неспекающийся, которого получалось от 25 до 30 %; при проковке железа давал много окалины и угара; на воздухе быстро разрушался и давал много мусора — около 30 %, что и было одной из главных причин его дороговизны при добыче. Добыча производилась на глубине до 27 саженей, вести разработки на более глубоких горизонтах было невозможно, так как их заливало водой, проникавшей из реки Пышмы. Разработка пласта осуществлялась внутренними работами по способу разработки крутопадающих месторождений, т. е. потолочно-уступной работой. Сообщение рудника с поверхностью происходило через штольню и шахту. По штольне, которая имела в длину 21 версту и шла по самому пласту, вытекали самотеком рудничные воды на поверхность, а также, по проложенной там же железной дороге, в вагонах или таратайках на поверхность доставлялись каменный уголь и пустая порода. Количество добываемого угля год от году уменьшалось. Так, в 1858 и 1859 гг. оно составляло 100-300 тыс. пудов, а в 1860 г. — только 62 330 пудов на сумму 3972 руб. Каменный уголь продавался в Санкт-Петербург, в Олонецкие и Екатеринбургские казенные заводы. Отправка с Сухоложской копи до Уткинской пристани производилась сухим путем, а далее водой.

В Каменском заводе в 1860 г. находились одна православная церковь; две школы, из которых одна, двухклассная, была в самом заводе, а другая, одноклассная, в селе Травянском; больница на 15 кроватей и при ней аптека. Богадельни не было, но богадельное содержание выдавалось на 303 человека, на что расходовалось в год 1233 руб. Для распоряжений по хозяйственной, распорядительной и счетной части при заводе была построена контора, под председательством управителя, имевшего штат канцелярских служителей. За порядком следил полицейский пристав с положенным числом полицейских служителей, в селениях урочнорабочих этой частью заведовал старшина урочнорабочих. Заготовками леса, древесного угля и вообще всеми вопросами, связанными с лесным хозяйством, ведал заводской лесничий с находящимися при нем подлесничим и лесной стражей .

В таком состоянии первый уральский завод встретил реформу 1861 г., которая коренным образом изменила его организацию и производство.