Введение

Каменский край неразрывно связан с развитием уральской металлургии. Пуск в октябре 1701 г. на Каменском заводе первой на Урале домны ознаменовал переход к крупномасштабной горнозаводской промышленности Урала, основанной на доменном производстве и двухстадийной технологии производства черного металла. В этом же году была задута домна на Невьянском заводе. После развертывания доменного производства на этих мощных по тому времени заводах возникла необходимость переработки большого количества чугуна в железо и сталь, поскольку эти продукты черной металлургии являются наиболее востребованными в различных отраслях хозяйственной жизни страны, в частности, в военном деле, а также для производства механизмов и инструментов. Прочная, упругая, ковкая сталь содержит не более 2.14% углерода; при более высоком содержании углерода сплав железо-углерод относят к чугунам. Чугун хорошо поддается литью, но является хрупким материалом. При малом содержании углерода (сотые доли процента) сплав железа с углеродом обычно именуется просто железом. Такое железо обладает меньшей твердостью, но имеет высокую пластичность, особенно в нагретом состоянии.

Двухстадийный процесс производства черного металла, утвердившийся в этот период, позволял получать более качественные и в значительно большем объеме железные и стальные изделия по сравнению с бытовавшим до этого времени сыродутной технологией получения железа путем прямого восстановления железной руды в «мужицких» домницах. Естественно, передел чугуна в железо и сталь был налажен на всех доменных заводах. С этой целью вместе с домнами создавались кричные фабрики с горнами, молотовые, кузницы [1]. Расширение передельного производства упиралось в недостаток гидравлической энергии — единственного в то время вида энергии, обеспечивающего посредством плотин и водяных колес работу воздуходувных машин и молотов. Проблема решалась, как и в более позднюю индустриальную эпоху, путем специализации производства и рационального размещения производственных мощностей.

Первым примером такого подхода на Урале является Каменский Верхний завод (Верхнекаменский завод). Строительство велось крестьянами близлежащих слобод и острогов.

«А вышеписанными крестьяны построены, ноября с 15-го числа 703-го году да ноября ж по 21 число 1704 году, при бытии на Каменских заводех приказного Тобольского дворянина Ивана Аршинского по той же Каменке реке, вверх от прежних Каменских железных заводов за три версты. Плотина сланная, мерою чрез Каменку реку шестьдесят семь сажен, в ширину дватцать сажен, в вышину пять сажен, два аршина» [10].

Были построены также две молотовые фабрики, в каждой по 2 горна и по молоту, кузница, амбар, сарай да «семнатцать изб с сеньми для житья мастеровым людям». Завод рассматривался как филиал, самостоятельный цех доменного Каменского Нижнего завода и предназначался для переработки чугуна и различных отходов доменного, литейного и кузнечного производства в «дельное» железо и дальнейшего изготовления некоторых изделий и припасов.

В XVIII-XIX вв. специализированные передельные (железоделательные) заводы, построенные иногда на значительном расстоянии от основного доменного производства и связанные с ним технологической цепочкой, появились при большинстве крупных доменных заводах. К концу первого периода интенсивного развертывания уральской металлургии, примерно к 1735 г., из 31 предприятия черной металлургии 15 заводов были передельными, предназначенными для переработки чугуна [2]. Некоторые из этих заводов имели также медное производство.

После Каменского Верхнего завода следующими предельными заводами были Шуралинский и Быньговский, основанные, соответственно, в 1716 и 1718 гг. и предназначенные для переработки чугуна демидовских зоводов. В 1767 г. на 39 уральских доменных завода числилось 34 самостоятельных передельных завода [2]. Из обширного труда И. Германа можно подсчитать, что в начале XIX в. на 51 завод с доменным производством приходилось 38 передельных завода [3].

Здесь следует отметить, что за время своего существования некоторые заводы меняли свой производственный профиль, а ряд заводов прекратил свое существование. Наконец, к концу XIX в. в связи с распространением паровых машин отпала необходимость строительства новых производственных мощностей только на реках; доля выделенных передельных производств уменьшилась. Из статистики за 1896 г., приведенной Д.И. Менделеевым, видно, что передельные заводы занимают одну треть от общего числа предприятий черной металлургии Урала: на 95 действующих «железных» заводов приходилось 31 передельное предприятие и 21 доменный завод; на остальных 43 заводах сочеталось доменное и передельное производство [4]. Для понимания процессов становления и развития уральской черной металлургии представляют интерес продукция и технологии первого специализированного передельного завода на Урале.

Отметим, что археометалловедческие работы, посвященные исследованию уральского исторического металла 1-й четверти XVIII в.–рубежному периоду уральской металлургии — на настоящий момент отсутствуют. Каменский Верхний завод просуществовал недолго — до 1723 г., когда весенним разливом воды была снесена плотина. Однако поселение-деревня Новый Завод (переименована в начале XIX в.) — существует до настоящего времени. 15 Промышленные предприятия на месте Каменского Верхнего завода больше не строились, что является весьма важным обстоятельством в процессе исследования следов этого завода. Можно с высокой долей уверенности полагать, что остатки металлургического производства, обнаруженные краеведами и местными жителями [5] на ограниченном пространстве на берегу и в реке вблизи предполагаемой бывшей заводской плотины, принадлежат, в основном, Каменскому Верхнему заводу и относятся к первым двум десятилетиям XVIII в., т.е., к начальному периоду становления крупной металлургической промышленности Урала, основанной на двухстадийной технологии получения железа и стали. В настоящее время чугунные отливки, отдельные слитки, полуфабрикаты, мелкие железные и стальные изделия, обломки шлака, найденные после разлива реки, находятся в введении Каменск-Уральского краеведческого музея им. А.Я. Стяжкина. Ранее в работах [6,7] были представлены результаты материаловедческих исследований образцов исторического уральского металла, относящихся ко второй четверти XVIII в. и более позднему времени.

Объекты и методы исследования

В настоящей работе приведены результаты археометалловедческого исследования металлических артефактов, обнаруженных на месте бывшего Каменского Верхнего завода. Полученные результаты сопоставлены с новыми архивными данными о производственной деятельности этого завода. Для подробных исследований отобраны наиболее типичные артефакты, характеризующие работу завода: крупные гвозди, кольцо, слитки и поковки черного металла с содержанием углерода менее мас. 2 %., т.е., продукты, которые мы относим к железным и стальным. Эта продукция является главной для передельного завода. Чугунные артефакты, обнаруженные на месте Каменского Верхнего завода, предполагается подробно рассмотреть в последующих работах. Известно, что Каменский завод помимо основной продукции, чугуна, производил также железо и в небольших количествах уклад и сталь [8,9]. Из данных, приведенных в монографии [10], видно, что начиная с 1706 г. произошел скачек в производстве железа на Каменских заводах, и это может быть связано с развертыванием активной деятельности Каменского Верхнего завода. Продукция Каменских Нижнего и Верхнего заводов в то время не разделялась в отчетности. Высказывалось мнение, что уклад и сталь в это время производились из сыродутного кричного железа, полученного в мелких домницах [11]. Изучение обнаруженных остатков металлургического производства и архивные данные указывает, что на Каменских заводах в первые два десятилетия XVIII в. был в достаточной мере освоен двухстадийный металлургический процесс с переделом чугуна в железо и сталь.

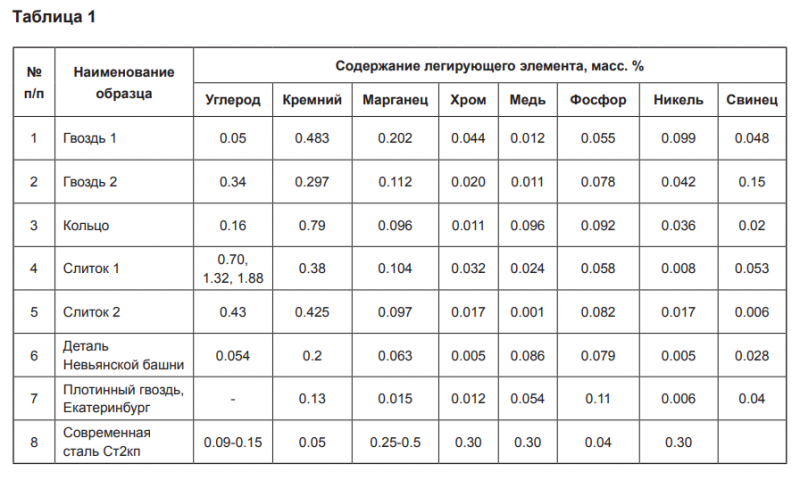

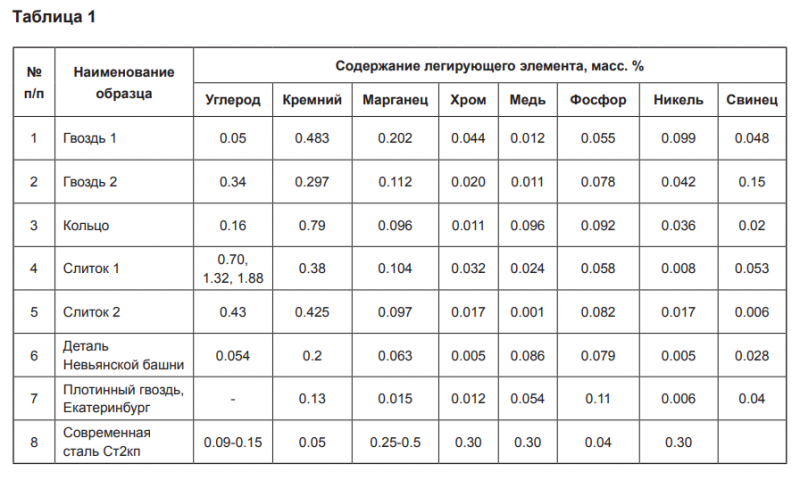

Исследованные образцы представлены в Таблице. Помимо каменских образцов для сравнения приведены данные о металле детали железной конструкции Невьянской башни, датируемого по времени постройки башни 1722-1733 гг., и плотинного гвоздя екатеринбургской плотины 1723 г. Образцы 1 и 2 (см. Табл.) представляют собой фрагменты крупных четырехгранных кованных гвоздей длиной 40-60 мм сечением у шляпки примерно 10х12 мм. Образец 3 представляет собой кольцо из прутка толщиной 7-9 мм с внешним диаметром примерно 65 мм. Слитки, образец 4, с рубленными краями и образец 5, имеют плоскую форму с максимальным размером 120 мм и толщиной до 20 мм. Химический элементный состав образцов определялся с помощью рентгеновского флуоресцентного спектрометра X-Met 7500 по 10–15 элементам. Использовались также оптические спектрометры SpectraMax и Shimadzu. Исследование микроструктуры проводилось на шлифах с помощью металлографического микроскопа Neophot-30. Для оценки механических свойств была измерена твердость по Роквеллу HRB.

За три века, прошедшие после прекращения деятельности Каменского Верхнего завода, в реке Каменке и на ее берегах могли оказаться предметы и фрагменты из современного металла. Подробный химический анализ обнаруженных артефактов, а также сравнение с элементным составом достоверно атрибутированных изделий Каменского завода, изученных нами ранее [7], позволяют отсечь подобные современные предметы. Прежде всего, обращалось внимание на содержание серы. В черном металле, выплавленном с использованием кокса в конце XIX и в XX в., концентрация серы составляет обычно несколько десятых процента. Во всех наших образцах, приведенных в Таблице, концентрация серы не превышает тысячных долей процента (в Таблице концентрация серы не приводится), что характерно для металлургии XVIII в., основанной на использовании древесного угля. Кроме этого, рассматривались признаки преднамеренного легирования такими элементами как Mn, Ni, Cr, т.е., превышения их концентрации над средним уровнем содержания этих элементов в уральском металле XVIII в., в первую очередь в каменском металле. По этим признакам были исключены из рассмотрения фрагмент стальной полосы, который оказался частью рессоры (пружинно-рессорная сталь 60С2); шарик, первоначально принятый нами за картечь, химический состав которого (концентрация углерода 1,04%, хрома — 1,63%, марганца — 0,301%) полностью совпал с составом подшипниковой стали ШХ15; подкова с высоким содержанием серы.

Результаты археометалловедческого исследования

В Таблице приведены результаты измерений концентраций 8 элементов, определяющих в основном профиль легирования исследованных образцов. Для таких элементов как ванадий, ниобий, молибден, вольфрам, кадмий, цинк значения определенных концентраций находятся на уровне тысячных долей процента, что близко или даже ниже погрешности измерений, и поэтому мы их рассматриваем как качественные. Два гвоздя, образцы 1 и 2, заметно отличаются по содержанию углерода, что указывает на различия в способах их приготовления. Гвоздь 1 с содержанием углерода 0,05% можно назвать железным, в то время как гвоздь 2 — стальной, концентрация углерода в нем 0,34%, что превышает эту величину в современной стали Ст2кп, из которой изготовляют проволоку, предназначенную для производства гвоздей (см. Табл.). Имея в виду способ передела чугуна в процессе получения такого металла с использованием кричных горнов и последующей многократной проковкой («сваркой») отдельных полос, металл гвоздя 2 следует называть сварочным железом или сварочной сталью [12,13]. В литературе можно встретить также выражение сырцовая сталь. Близким по содержанию является историческое понятие уклад, который также представляет собой железо (сталь), обогащенное углеродом, однако в основе его технологии лежит переплав железа и других отходов [1]. Особенностью сварочного металла является высокая неоднородность по содержанию углерода и присутствие загрязнений металлургическим шлаком, в частности, оксисилицидами железа [12]. Это подтверждается исследованием наших образцов.

Твердость металла исследованных фрагментов гвоздей соответствует твердости современных сортов мягкой ферритной стали с малым содержанием углерода и составляет 68-93 ед. по Роквеллу. Твердость зависит от расстояния от шляпки, что связано с упрочнением при ковке: тонкая часть гвоздя ближе к острию подвергалась более интенсивной ковке. На микрофотографиях шлифов гвоздя 1 видно, что микроструктура металла этого образца — ферритная, с достаточно выраженными многоугольными границами зерен, упорядоченных вдоль гвоздя. Простая ферритная микроструктура представляет собой зерна железа, на границах которых, как правило, выделяется углерод в виде графита, образуя типичную сетку. Такая микроструктура характерна для простого железа, не повергнутого специальному легированию и термообработке. Аналогичная микроструктура наблюдалась ранее для сыродутной крицы [7]. Отмечается довольно много шлаковых включений, вытянутых вдоль направления проковки, что типично для сварочного железа. Возможно, что в процессе ковки протекали рекристаллизационные процессы. Металл гвоздя 2 представляет собой эвтектоидную сталь. Рентгенофазовый анализ выявил в гвозде 2 присутствие некоторого количества оксисилицида железа Fe2SiO4, однако загрязнений в металле этого образца заметно меньше, чем в гвозде 1. Оксисилициды железа являются одной из основных составляющих шлаковых загрязнений сварочного железа и стали.

Различие в составе и структуре металла гвоздей 1 и 2 свидетельствуют об особенностях в технологии их получения. Концентрация углерода в образце 1 значительно ниже, чем в образце 2. Химический состав металла гвоздя 1 отличается также от состава остальных исследованных образцов повышенным содержанием хрома, марганца и никеля. Возможно, при его получении использовалась другая технология и/ или руды других рудников. Известно, что с первых лет деятельности Каменского завода эксплуатировались по меньшей мере два крупных рудника: Разгуляевский и Закаменный, состав руд которых заметно отличался [14]. В начале XVIII в. на Урале, также, как и в других районах России с железоделательным производством, был распространен сыродутный способ получения железа путем прямого восстановления железной руды в небольших домницах (сыродутных горнах). В результате этого процесса получалась крица, состоящая из губчатого мягкого железа, пропитанного шлаком («соком»). Путем последующей проковки «сок» выдавливался, материал уплотнялся. Сыродутное железо отличалось низким содержанием углерода и большим количеством примесей в виде шлаковых включений и оксидов железа. Концентрация углерода в металле гвоздя 1 соответствует содержанию углерода в крице, полученной сыродутным способом, результаты исследования которой приведены в [7]. В этом образце также видны значительные шлаковые включения, превышающие загрязнения в гвозде 2. Мы полагаем, что металл гвоздя 1 возможно получен сыродутным способом. Известно, что сыродутное производство действовало на железоделательном заводике Далматовского монастыря, существовавшем ранее не далеко от места расположения казенного чугуноплавильного Каменского завода и это производство сохранялось первые годы действия доменных печей.

Образец 3 представляет собой готовое изделие — кольцо, которое, по-видимому, использовалось как элемент конской упряжи — две противоположные стороны кольца утонены, вероятно, от трения ремней упряжи. По усредненному содержанию углерода 0,16% и структуре металл кольца можно охарактеризовать как низкоуглеродистую сталь. Содержание углерода значительно отличается в разных участках образца, поэтому формируются разные микроструктуры от только ферритного зерна до феррито-перлитной смеси с преобладающей долей перлита. В этом образце также рентгенофазовым анализом обнаружены слабые следы загрязнений в виде оксисилицида железа.

Основным процессом передела чугуна в железо и сталь является обезуглероживание чугуна до нужной концентрации путем его окисления (выжигания) и перевода его в шлак при переплавке чугуна. При этом часть примесей (кремний, марганец) также переходит в шлак. В пользу производства стали путем передела чугуна на Каменском Верхнем заводе свидетельствуют обнаруженные на месте его бывшего расположения слитки черного металла с содержанием углерода 0.7-1.9%. Следует отметить, что рядом со стальными слитками были обнаружены также целый штык чугуна и отдельные чугунные слитки, предназначенные для передела [5]. Интересной находкой, относящейся к металлургическому оборудованию, является чугунная опора с полукруглым углублением для вала, служившая подшипником скольжения. К этой же серии относится чугунный «зуб», который мог служить стопором или шипом в каком-либо механизме или, возможно, является обломком колосниковой решетки. Химический анализ этих находок указывает на близость их состава к составу каменского чугуна XVIII в. Отметим, что содержание углерода в этих слитках весьма различно: от 2.5 до 4%. Возможно, что варьировалась технология плавки чугуна для получения наиболее подходящего металла, предназначенного для дальнейшего передела, т.е., производилось предварительное рафинирование (обезуглероживание) чугуна. Такая процедура использовалась в некоторых европейских способах передела чугуна, например, в валлонском [13]. Частичное рафинирование можно было производить в специальных горнах или непосредственно в домне. В России для этого процесса использовался термин «свежевание». Примером стальных слитков являются образцы 4 и 5 (см. Табл.). Верхняя поверхность образца 4 гладкая, образованная поверхностным натяжением расплавленного металла; нижняя поверхность, обращенная к полу, на который упал слиток («всплеск»), бугристая. Одна боковая сторона этого образца представляла собой ровный срез под углом к поверхности, т.е., слиток подвергался механической обработке, вероятно, отрублен. Толщина слитка 12-16 мм. Концентрация углерода в слитке крайне неоднородна. В трех участках этого образца она составляла 0.8, 1.32 и 1.88%. Вследствие этого микроструктура образца сильно неоднородна. Соотношение долей структурных составляющих в разных участках образца существенно отличается. Твердость также сильно отличается в разных точках образца.

Следующий стальной слиток 5 похож на образец 4 и также имеет одну гладкую поверхность с выдавленным неопределенным узором. Шлифы для исследования микроструктуры этих образцов брались со стороны гладкой поверхности. Края образца 5 оплавлены, следов механической обработки не видно. Структура соответствует доэвтектоидной стали. Основная структурная составляющая — перлит. Ферритная сетка выражена в разных участках образца в разной степени, что говорит о неоднородности химического состава по углероду от ~0,4 до ~0,6%. Феррит имеет в основном пластинчатую морфологию. Встречаются вытянутые шлаковые включения. Твердость со стороны гладкой поверхности слитка 5 составляет HRB 86-113 единиц. На противоположной стороне твердость значительно ниже: 15-20 единиц. В целом, слитки 4 и 5 можно рассматривать как полуфабрикаты, предназначенные для дальнейшей переработке в кричном горне и проковке целью получения более однородной качественной стали. После прекращения деятельности передельного завода в 1723 г. железо выпускалось до 1734 г. на Нижнем заводе, затем последовал перерыв в его производстве до 1753 г. На рубеже XVIII-XIX вв. на заводе оставался один кричной горн для передела чугуна в железо, которое использовалось для заводских нужд. Отметим изменение цены каменского железа в XVIII в. В 1723 г. пуд железа стоил 30 копеек, уклад обходился в 1 руб. 12 копеек, а пуд чугуна стоил 6 и ½ копейки. После возобновления производства железа в 1753 г. железо стоило 44 коп. В дальнейшем цена железа изменялась неравномерно от 24 до 74 копеек за пуд [3].

Близкие по времени производства к артефактам Каменского Верхнего завода являются гвоздь, извлеченный из екатеринбургской плотины (образец 6) и деталь конструкции Невьянской наклонной башни (образец 7). Образцы этой серии исследовались в работах [6,12]. Структура екатеринбургского плотинного гвоздя аналогична структуре образца 1: ферритная сетка и шлаковые включения, вытянутые вдоль направления проковки, однако шлаковых загрязнений в нем меньше, чем в каменском гвозде (рис. 8). Отмечаются точечные включения оксидов железа. Содержание углерода также неоднородно по образцу.

Образец 7 — поддерживающая деталь опорной конструкции Невьянской башни — типичное кованное кричное железо демидовского завода первой половины XVIII века. В металле этого образца вследствие значительной неоднородности распределения углерода выделяются участки ферритной структуры, участки малоуглеродистой стали и участки «твердой» стали с содержанием углерода примерно до 0,5%. Измерение содержания углерода в одном участке образца с использованием стружки дали концентрацию 0.54%. Встречаются незначительные шлаковые включения. Твердость составляет HRB 53-58. Как видно, металловедческие характеристики каменского металла близки к характеристикам железных изделий начала XVIII века других уральских заводов.

Архивные и литературные данные

О производственной деятельности Каменского Верхнего завода свидетельствуют архивные материалы [15]. В феврале 1705 г. на завод привезли первые 4 короба угля, в марте 431 короб, в апреле 40 коробов. Всего за год запасено 2366 коробов угля. В феврале крестьяне Троицкого городка Каменской слободы свезли в молотовые кузницы Верхнего завода для дела дельного железа 620 пудов чугуна на 31 подводе. Всего в феврале-марте ушло в дело железа 214 п. 32 фунта. Первое железо, сделанное на Верхнем заводе, отправлено в Москву уже в апреле месяце вместе с продукцией Нижнего завода. Это широкое железо 94 п. 25 ф. и четверогранное — 26 п.

Согласно данным, приведенным в отчете за 1705 г. Каменские заводы произвели 22449 п. чугуна и 5688 п. железа [15]. По архивным материалам можно подсчитать, что с февраля по декабрь 1705 г. на Верхнем заводе произведено различного железа 2183 п. 19 ф., что составляет почти 40% от общего производства за этот год. За это время с Нижнего завода на Верхний было поставлено 2985 п. чугуна [15]. Исходя из этих данных, угар чугуна составляет около 27%, что является заниженной величиной, поскольку, скорее всего, не учитывались чугунные обрезки и другие отходы, которые добавлялись в кричные горны при получении железа. В. Геннин предписывал считать нормальным угар чугуна в одну треть при производстве полосового железа [1], однако угар доходил до половины и более от загруженного чугуна. Большая часть чугуна уходила на литье пушек и военных припасов. На передел в железо шло 20-50% чугуна, в отдельные годы больше 50%.

По документам видно, что производство железа на Верхнем и на Нижнем заводах, как в течение года, так и по годам шло неравномерно. Это же относится и к выпуску чугуна. В мае выковано 196 п. железа, в июне получено только 11 п. 30 ф., в июле сдали припасов на общий вес 67 п. 25 ф. Рекордным был месяц сентябрь, в котором было получено 534 п. железа [15].

Неравномерность производства связана с неритмичностью поставок чугуна, а также с полевыми крестьянскими работами с сезонными трудностями и другими причинами. В апреле 1705 года, например, высокая вода сутки шла поверх плотины, повредив молотовые фабрики. Сильные наводнения, в результате которых происходила остановка завода, были и в другие годы: 1714 и 1719.

В 1709 году оба завода: Верхний и Нижний вынуждены были остановиться из-за нехватки рабочих рук и отсутствия сырья. По территории прокатилась волна так называемых «башкирских разорений». В июне 1709 г. выборные люди Камышевской и Багарякской слобод, Колчеданского и Катайского острогов подали заводскому управителю И. Астраханцеву «сказки», в которых сообщали о том, что прислать работников на завод не могут, потому что многие деревни разорены и много людей убито и в плен уведено. Крестьяне сидят «в осаде, стоят на карауле и из острогов выходить и скота выпушать не смеют». По словам каменского крестьянского старосты Харитона Иванова, «воинские люди-башкирцы около Каменского заводу подъезжают в близости верстах в десятке и ближе» и потому каменские крестьяне стоят все на карауле, сидят в осаде седьмую неделю. 15 октября 1709 г. башкирские отряды «многолюдством» подошли к Каменской слободе. Встали между Нижним и Верхним заводами. У Верхнего завода был бой, в котором погибли два каменских крестьянина и один их деревни Щербакова, а также четыре человека из близлежащей деревни Позарихи [17].

В 1720 г. другое бедствие настигло жителей Верхнего завода: произошел пожар. А в 1723 г. вешняя вода уничтожила практически полностью плотину и завод, после чего производство не восстанавливалось.

Каменские заводы выпускали различные виды железа. К основным видам относились связное, фузейное, четверогранное, широкое и прутковое железо. Из этого железа, именуемого дельным, на Верхнем заводе изготавливали, например, рассекательные топоры, тягальные и заварные клещи, шипы к валам, ломы. А также кованые вещи: гвозди, сечки, клинья, крюки и др. Производство уклада на Верхнем заводе в 1705 году не упоминается; на Нижнем уклад брусчатый и клинчатый, а также сталь производились в небольших количествах. Часть этой продукции направлялась в Тобольск. Уклад по своим характеристикам (твердости) близок к стали, однако получали его по другой технологии: как правило, путем переплавки и обогащения углеродом сыродутного железа. Уклад считался ценным продуктом и использовался для наварки режущих инструментов. После 1724 г. уклад на Каменском заводе не производился.

Здесь следует сделать существенное замечание, на которое ранее в специальной литературе не обращалось внимание. По своим характеристикам, в частности, содержанию углерода, большая часть “железной” продукции Каменских и других уральских заводов XVIII в. согласно современным представлениям можно отнести к сталям. Действительно, концентрация углерода в железных изделиях Каменских заводов, измеренная нами, составляет десятые доли процента, что соответствует современным нормам для низкоуглеродистых «мягких» сталей. Содержание других элементов (кроме кремния), а также микроструктура также близки к этим характеристикам в современных сталях. Как пример современного металла в таблице приводится химический состав стали Ст2кп. Главное отличие исторического металла от современного состоит в его неоднородности по составу и структуре и в присутствии шлаковых загрязнений.

Название «железный» закрепилось за многими изделиями исторически, также как, например, мы сейчас называем гвоздь железным, хотя по формальным признакам это сталь. Каменский Верхний завод был укомплектован мастерами и работниками. На заводе числились 13 молотовых мастера. К наиболее ответственным специалистам относились также плотинный мастер и кузнец. Кроме них насчитывалось 19 молотовых подмастерья и 28 молотовых работников и учеников [10]. По общему числу работников, 62 человека, Верхний завод немного уступал доменному Нижнему заводу, на котором числилось 80 работных людей, т.е., масштабы производства на обоих заводах были сравнимы. Поэтому Верхний завод нельзя называть всего лишь вспомогательным, второстепенным. Он выпускал ценную продукцию с высокой добавленной стоимостью – кованое железо. Дельное железо в 1716 г. на Каменских заводах стоило 31 и ½ копейки за пуд, чугун обходился в 8 копеек за пуд. Производство на Верхнем заводе могло быть еще более значительным, если на нем было бы налажены отрезка «прибылей» (избыток металла) и сверление стволов чугунных пушек, отливаемых на Нижнем заводе. В «прибыль» после литья пушек уходило до 10% чугуна. Такой план был предложен 21 В.Н. Татищевым в 1721 г.

Однако о работе этого производства сведения отсутствуют. Примечательно, что на Верхнем заводе число молотовых мастеров, подмастерьев и работников, занятых на молотовом производстве, было больше, чем на Нижнем. На Верхнем заводе их число составляет 60 человек, в то время как на Нижнем всего 37 человек. При этом на Верхнем заводе действовало 2 молота, а на Нижнем всего 1. Большее число работников на Нижнем заводе связано, конечно, с доменным производством. Помимо доменных мастеров на Нижнем находились также угольные и укладные мастера и подмастерья, а также пушечные и проволошные мастера [10]. Отсутствие укладных мастеров на Верхнем заводе указывает, что производство уклада на нем не было развито. По ревизской сказке 1719 г. в Верхнем заводе насчитывалось 274 семьи мастеровых и 163 семьи крестьян [16]. При заводе также числились 30 человек драгун. Как видно, Каменский Верхний завод, несмотря на кратковременность своего существования, был полноценным и успешно действующим металлургическим предприятием — первым специализированным передельным заводом на Урале.

Заключение

С учетом результатов работ [6,12], посвященных исследованию исторического металла разных уральских заводов, а также, имея в виду историческую работу [1], можно говорить об общности технологий передела чугуна в железо и сталь уральских заводов XVIII века. Уральское сварочное железо и сталь были основной продукцией передельного производства, пользующейся высоким спросом как внутри страны, так и за рубежом. Детали технологии зависели от местных условий и индивидуальных навыков мастеров.

Уровень развития металлургии того времени не позволял получать в должном количестве прочную и упругую сталь, пригодную для качественных клинков холодного оружия и инструментов. Присутствие шлаковых включений, неизбежных в сварочном металле, неравномерность распределения углерода и связанная с этим неоднородность структуры приводили к хрупкости или к излишней мягкости и, в целом, к низкому качеству стальных изделий. Вопрос получения качественной стали всегда был актуальным. На уральских заводах XVIII века, как это видно из публикации [11], этому вопросу уделялось повышенное внимание. Проблема была решена только в XIX веке при переходе к новым технологиям получения

литой тигельной стали и далее к бессемеровскому и мартеновскому способам получения стали. Решающую роль в разработке методов получения литой тигельной стали сыграл выдающийся уральский металлург П.П. Аносов.

Описание уральских металлургических заводов первой половины XVIII века и используемого на них оборудования приведено в основательном труде В. Геннина [1]. Этот труд следует рассматривать как наставление общего характера, касающееся в основном конструкций металлургического оборудования и некоторых технологических приемов и норм. Понять физико-химические детали технологических процессов из этого труда крайне сложно. Следует иметь ввиду, что в Европе XVII-XVIII веков было распространены разные способы передела чугуна в железо и сталь: контуазский, валлонский, каринтийский, штирийский и др. [13]. Поэтому выработка и введение единого подхода в производстве железа и стали, наиболее целесообразного для Урала того времени, было важным делом. Каменский Верхний завод был одним из первых примеров специализированного производства и успешного внедрения на Урале передела чугуна в железо и сталь, а исследованные в настоящей работе артефакты следует рассматривать как старейшие на Урале стальные образцы, полученные по двухстадийной технологии, являющейся основой черной металлургии и в наше время.

Авторы выражают благодарность сотрудникам Института физики металлов за участие в проведении металловедческого исследования, ООО ЭЛНК ГРУПП за содействие в проведении химического анализа образцов.

Примечания:

1. Геннин В.И. Описание Уральских и Сибирских заводов. 1735. М., 1937.

2. Кашинцев Д.А. История металлургии Урала. М.-Л., 1939.

3. Герман И.Ф. Историческое начертание горного производства в Российской империи. Екатеринбург, 1810.

4. Уральская железная промышленность в 1899 г. Ред. Д. Менделеев, С.-Петербург, 1900, с. 40-41.

5. Черняк М.Д. Экспедиция в XVIII век на место расположения Верхнего Каменского завода. Вторые и Третьи Каменские чтения. Каменск-Уральский, 2016, с. 160-166.

6. Родионов Д.П., Счастливцев В.М., Хлебникова Ю.В. Металлографическое исследование структуры металла Невьянской наклонной башни, произведенного в XVIII века на Невьянском чугуноплавильном и железоделательном заводе Акинфия Демидова. Физика металлов и металловедение. 2009, т.108, №1. с.105-112.

7. Счастливцев В. М., Гижевский Б. А., Хлебникова Ю. В., Наумов С. В., Егорова Л.Ю. Металловедческое исследование изделий Каменского чугуноплавильного и железоделательного завода, произведенных в XVIII-XX вв. Физика металлов и металловедение. 2016, т.117, №2. с.175-185.

8. Металлургические заводы Урала XVII-XX вв. Энциклопедия. Екатеринбург, 2001.

9. Курлаев Е.А., Корепанов Н.С. Побережников И.В. Технико-технологические инновации в горно-металлургическом производстве Урала в XVII-XVIII вв. Екатеринбург, Институт истории и археологии УрО РАН, 2011, 206 с.

10. Струмилин С.Г. Черная металлургия в России и СССР. Т.1, М., 1954.

11. Курлаев Е.А., Корепанов Н.С. Технологии производства стали на Урале в XVII- XVIII веках. Российский научный журнал. 2014, №3, с. 6-15.

12. Родионов Д.П., Счастливцев В.М., Филиппов Ю.И. Структура и механические свойства уральского сварочного железа. Физика металлов и металловедение. 2004, т. 97, №1, с. 89–95.

13. Металлургия и время. Энциклопедия / Карабасов Ю.С., Черноусов П.И., Коротченко Н.А., Голубев О.В. – М., Изд. Дом МИСиС, 2011.

14. Карелин В.Г. Старейший железный рудник Каменского завода. Каменские чтения. Каменск-Уральский, 2014, с. 69-73.

15. РГАДА Ф.151. Кн. 1434 (11). Лл.1122-1130.

16. Ревизские сказки 1719 г. Ф. 24. Оп. 2. Д. 75.

17. СПбОАРАН. Ф. 21. Оп. 4. Д. 4. Лл. 277-277об.